こんにちは、咲村珠樹です。前回に引き続き、ボーイング787(B787)についてのお話です。今回は機体の技術的な特色について。ちょっとややこしい用語が色々出てきますが、なるべく平易に書いていきますので、ついてきてくれると嬉しく思います……。

B787が世界から大きく注目された要因、それは「世界で初めて複合素材を機体の主要構造部に大きく採用した飛行機」という点です。

これまで機体の構造材として使われてきた、金属素材であるアルミ合金(俗にいうジュラルミン)から、炭素繊維強化プラスチック(CFRP)やガラス繊維強化プラスチック(GFRP)を使用して、胴体や翼を作ったという訳です。これは飛行機が飛び始めた当初の機体構造である、木製布張りの機体構造から現代の金属製に変わった時に続いて、大きな素材革命となりました。この点だけでも、B787はデビュー時から「歴史に残る飛行機」なのです。

CFRPやGFRPといった複合材は、B737のスポイラー(主翼に設置され、着陸時などに作動させて空気抵抗を増し、スピードブレーキなどの役割に使用される)に採用されたのを皮切りに、B767/757のフラップや昇降舵・方向舵といった動翼(翼の中でも動いて、操縦制御などを行う部分)、そしてB777の垂直尾翼・水平尾翼・客室床パネルなど、徐々に使用される部位が増えてきました。B777では機体全体のうち、10%(CFRPが7%・GFRPが3%)を占めています。これに対し、B787では主翼や胴体など、全体の50%(CFRPが45%・GFRPが5%)を占めるまでになりました。判りやすくいうと、外から見える部分のほとんどが炭素繊維やガラス繊維などの複合材でできている……と言ってさしつかえないほどです。この炭素繊維は東レの「トレカ(Torayca)」というPAN(ポリアクリロニトリル)系の素材。東レはこの分野のトップメーカーで、ボーイングに独占供給しています。

しかし機体表面のほとんどが金属でなくなると、航空ファンとして気になるのがアメリカン航空(先日経営破綻しましたが)の塗装。伝統的に金属をピカピカに磨き上げた「ベアメタル塗装」を採用している(下の写真でも、胴体下面に地面が映っていますね)んですが、B787ではどうなっちゃうんでしょう……?

このB777の場合、垂直尾翼とエンジンカバーなどがCFRP製ですが、グレーに塗装されています。ということは、アメリカン航空のB787はほとんどグレーの地味な塗装になってしまうんでしょうか。……その前に経営破綻したんで、支援先によって塗装が変更されるかもしれないし、同業他社に吸収されて「アメリカン航空」というブランド自体がなくなる可能性もありますが……。

CFRPは、F1などのレーシングマシンのボディ構造にも使われている素材です。これまでの機体構造材であるアルミ合金に較べ、軽くて強度に優れ、腐食に強く、素材疲労が少ないという特徴を持っています。また、炭素繊維で織られたシートを重ねあわせ、それに樹脂をしみ込ませて高温高圧で成形・圧着して部品(材料)を作るという製法なので、多少複雑な造形でも一体成形できるのが特徴です。

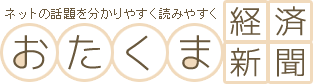

これが実際にB787の胴体に使われているCFRPの実物。全日空の導入1号機(JA801A)から切り抜かれた窓の部分です。白い方が胴体外側、黒い方が内側です。内側は炭素繊維の織り目が見て取れます。外側にあるサインは、B787初飛行の際に操縦桿を握ったテストパイロットによるもの。

厚みはおよそ6mmほど。断面を良く見ると、素材を重ねあわせた縞模様が確認できますね。

そして、複雑な形でも一体成形できるという特徴を生かして、B787では主翼の基本ボックスや胴体断面を一体成形しています。通常のアルミ合金製の機体では、胴体などは複数のパネルを接合させて断面形をつくっていました。

これはB777の機首周り。よく見ると、胴体に縦横のラインがうっすら走っているのが判るでしょうか。これがパネルの接合部、いわゆるパーティングラインです。わずかに凹凸がある為、汚れがたまっていたり、光線の当たり具合で見えることがあるんですね。表面だけでなく、内部には補強の為の部材(リブ)が多数あり、それが大量のリベットなどで接合されています。

これはYS-11の胴体構造(クラッシュテストに使用されたもの)。主翼もこれと同様の構造を持っていますが、山ほどリベットが使われていることが判ると思います。B787ではこれを一体成形することでリベットを大幅に削減し、全体の軽量化にもつながりました。

ちなみに、主翼をCFRPで一体成形した最初の飛行機は、航空自衛隊で使われている戦闘機、三菱重工製のF-2です。この時は原型となったF-16が小さすぎて、要求される兵器の量(対艦ミサイル4発など)を考慮すると、原型の状態では要求される運動性能を確保できない為、重量増加を抑えつつ主翼面積を拡大する必要があった為に採用したものでした。

B787製造にあたっては、この(ほぼ世界唯一の)経験を買われて三菱重工が主翼の基本ボックスを製造しています。長さ約30m、最大幅約5mの物体を一体成形するんですからスゴいですね。また、主翼の前方に当たる前部胴体は川崎重工が製造していますが、これまた直径約6m(高さ5.96m、幅5.75mの上が広い卵形)の部材を一体成形。この為に川崎重工では、直径約9mにおよぶ世界最大のオートクレーブ(高温・高圧でCFRPを成形する装置)を開発したそうです。

ボーイングによるB787の最大のウリは、低燃費などによる低運航コスト、そして騒音低減などの環境性能の良さです。開発時のコードネームは「7E7」といいましたが、この「E」はEconomy(経済性)の頭文字。ツルンとした胴体形状は空気抵抗を低減する為ですが、この形状が実現したのは複合素材による一体成形によるものが大きいといえるでしょう。低燃費に関しては、B767と比較して20%向上すると試算しています。この内訳は、エンジンの燃費向上で8%、複合材による軽量化で3%、主翼形状の効率化で3%、各種制御系統の改善で3%、そしてこれらの総合効果で3%……という感じ。これはあくまで試算されたデータなので、これから実際の運航状況によって変化すると考えられます。

また、CFRPの特徴である耐腐食性、耐疲労性の高さは、金属製の機体に較べて経年変化が少なく、耐久性が高くなった(1995年に運航開始したB777のCFRP製客室床は、いまだに腐食が見つかっていない)為に整備間隔を長くすることができました。旧来のB767に較べて、機体の分解整備が必要になる間隔がほぼ倍に設定できるようになったので、整備に長い期間が必要になる(その分飛ばせられないので、航空会社は収入が減る)分解整備の回数が半分に減り、整備コストとその間の逸失利益が削減できます。現在の計算では、当初はB767に較べて整備コストが15%、機齢12年目以降では32%低減されるとしています。

整備に関しても省力化されています。今までもB777では自己診断プログラムというか、様々な部位の状況を各種センサーでコンピュータ管理しており、不具合を未然に防いだり、整備時に的確な処置がしやすくなっていました。B787ではこれをさらに進化させ、空港の整備士が持つ端末と無線LANでつながっており、整備マニュアルも電子化されているので、もっと機体状況や整備箇所の把握が容易になっています。インターネットもまだ一般的でなかった1990年代初頭に設計されたB777と2000年代に開発されたB787。この間のコンピュータの進化を考えれば、この違いは当然といえるかもしれません。

また、経年変化が少ないというのは、中古機としての価格下落が抑えられるということにもつながり、売却する際も高く売れて購入時の差額が小さくなるのではないか……とももくろまれています。こればかりは実際に中古機が出てくるまで判りませんが……。

機首からコクピット部分も段差のない形状になっていますが、見た目でよく違いが判るのはコクピットの窓。

左がB767、右がB787のコクピット周り。丸いリベットの点が少ないのは一体成形によるものですが、パッと見て窓の枚数がB767では6枚に対し、B787では4枚となっています。ひと回り小さいながらB777並みの前方視界を確保しようということで、大型の曲面窓を採用しているんですね。ただ、B767は両脇から2番目の窓が開閉でき、いざという時には脱出口となる(2007年8月20日、那覇空港で発生したチャイナエアラインのB737-800型機炎上事故では、パイロットがこの開閉できる窓から外へ脱出)ようになっているのですが、B787の場合、窓の形状が複雑な曲面を描いている上、大きいので開閉式にするのを断念し、後方の天井に脱出口を設けました(右写真コクピット後方にある、赤い表記のある部分)。

また、当初は空気抵抗低減を狙ってワイパーを廃止する方向で設計されていましたが、ローンチカスタマーである全日空は、夏期の日本における虫の多さ(車でも起こりますが、蚊柱などが発生するので、虫がぶつかって窓がひどく汚れます)を訴え、ウインドウォッシャーとワイパーの設置を要求して採用されました。ただ、やはり飛行中の空気抵抗を考え、ワイパー停止位置が今までの横ではなく、縦に変更されています。

さらに全体を見てみると、やけに主翼が細長い印象です。それもそのはず、このB787の基本型(B787-8)は、全長と乗客数はB767と同等ながら、全幅はひと回り大きいB777と同等なのです。

一般に、細長い(アスペクト比の大きい)主翼の方が空気抵抗(誘導抵抗)が少なく、燃費効率が良いとされています。しかし、闇雲に細長くしても必要な強度が確保できなくなってしまい、空中分解につながります。設計にあたっては構造重量と燃費効率とのバランスを取っていますが、今回はアルミ合金より軽く強度に優れたCFRPの一体成形構造を採用したことにより、今まで以上に効率を追求した主翼にすることができました。

先端に向かってひねり上がるという、独特の形状になっていますね。これも金属では表現しにくかったラインです。

そして、目につくのがエンジンのカバー後端部。ギザギザしたラインが特徴的です。

これをボーイングでは「シェブロンノズル(Chevron Nozzle)」と呼んでいます。Chevronとは「山形の模様」を指しますから、ざっくり訳すと「山切りカット」という、どこかの歯ブラシみたいな感じですね。これは騒音低減を狙った形状です。

飛行機の騒音のほとんどはエンジンから生まれます。しかも騒音が大きくなる最大出力を出すのは離着陸時。一番人の耳に近いところで騒音が最大になってしまうのです。エンジン騒音の主成分はジェット排気によるもの。この排気速度が速い為、大きな音になる訳で、速度が遅くなれば音は小さくなります。一例として、車の騒音もほとんどがエンジン排気音によるものですが、アイドリング時の排気音に較べて、アクセルを踏んでエンジン回転数が上がるに従い、音が大きくなります。このとき排気口を見ていると判りますが、回転数を上げると排気の速度が上がっています。

ですから、ジェットエンジンの場合も排気速度を落とせば騒音が減ることになるのですが、ジェットエンジンの場合は排気の勢いで飛行機を飛ばしているので、落としすぎると飛べなくなります。そこで、旅客機の場合大きなファンをエンジン前方に付け、そこで発生させる風もエンジン推力に使い、また速度の速いジェット排気をこの風(ジェット排気より遅いので騒音が少ない)で周りからくるむことで防音材の効果を果たすようにしています。さらに周りの空気と混ざりあうと、音の成分が薄められ、より騒音が少なくなります。

シェブロンノズルは、このギザギザカットによって排気と周りの空気との混合を促進する働きを持っているのです。まっすぐになっているノズルに較べると、推力は若干落ちてしまうそうですが、騒音低減効果の方が大きく、そちらを重要視して採用したそうです。

また、エンジンも低燃費化されています。B787はロールスロイスのトレント1000か、GEのGEnxというふたつのエンジンからの選択制です。これらはトレント1000の場合、B777用のトレント800に較べて11%、GEnxはB767用のCF6-80C2に較べて15%燃費が向上しています。全日空はロールスロイス製トレント、日本航空はGE製GEnxを採用しました。この辺りに双方の個性が見えますね。

……ただ、今回ボーイングはB787のエンジン取り付け方法(部品等)を共通化するようにした為、後からもう一種類のエンジンに容易に換装できます。これは航空会社が機材をリースする(近年はリース機材が多くなっています)際、リース会社がエンジン換装が容易になるので在庫管理が楽(機体とエンジンを別々に管理し、要求に応じて組み換えて航空会社に提供できる)になるのと、装備するエンジンの人気による中古機の価格差がなくなり、下取り価格が安定するというメリットがあります。こういう部分でも経済的なんですね。

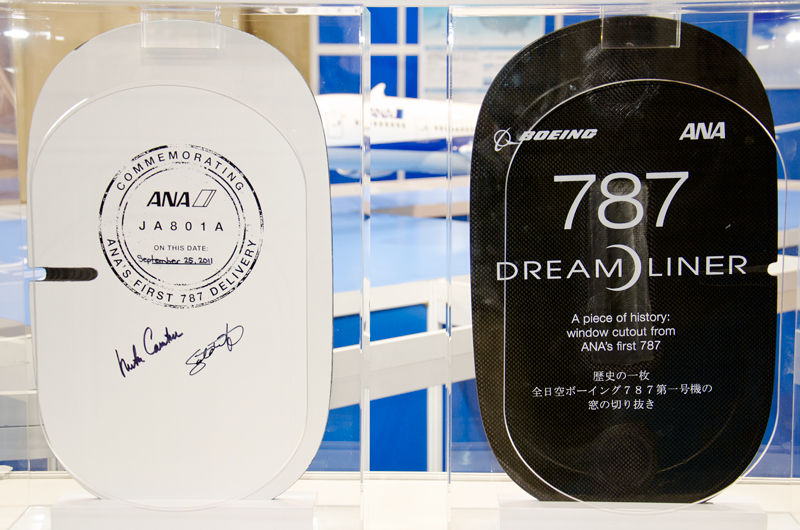

そして目立たない部分ですが、機体の上下についている衝突防止灯(アンチコリジョンライト)をはじめとする灯火類が、今までの電球(衝突防止灯は閃光電球)からLEDに変更されています。

電球より遥かに超寿命なLEDに変更されたことにより、電球交換(場合によっては交換不要)に関わる整備コストも大幅に低下することになります。しかもLEDは白熱電球と光線の波長構成が異なり、被視認性が高くなっているので、より遠くからでも光っているのが確認できる……という特徴もあります。このような灯火には非常に適した光源といえるでしょう。

今回、B787は「準国産機」という呼ばれ方もしています。日本企業による製造分担の割合が35%に達している……ということからですね。代表的なところでは、主翼は三菱重工、前部胴体が川崎重工、胴体下部にあたる中央翼が富士重工、そしてCFRP素材が東レ……という感じ。この他には、機内食や飲み物を用意するギャレーやトイレの全てはジャムコ製、機内エンタテインメント装置(発注者による選択制)のほとんどはパナソニック製です。エンジンもロールスロイス、GEとも日本メーカー(三菱重工、IHI、川崎重工)が燃焼室やコンプレッサーなど、主要部分の製造を分担しています。

現在ボーイングでも、全てを自前で作っている訳ではありません。世界中の部品メーカーが製造を分担し、最終的にアメリカのボーイング(エバレット工場)で組み立てられるという方式です。後部胴体の一部はイタリア製ですし、イギリスや北欧、オーストラリアに中国の企業も製造を分担しています。このうち最も分担割合が多く、しかも主要部品(主翼とコクピットは機体設計のキモなので自社製造が原則です)を製造しているということ、そして日本の素材や技術がないと製造できなかった為に、ボーイングでは「Made With Japan」と表現して重要なパートナーであることを強調しているという訳です。

さて次回は、我々乗客が利用したりする室内などについてお話ししましょう。

(文・写真:咲村珠樹)